El sistema de parasol eléctrico y el sistema automático de acolchado aislante térmico son soluciones de sombreado automatizadas que optimizan la intensidad de la luz y la temperatura en invernaderos. Mediante pantallas motorizadas y sensores inteligentes, proporciona un control preciso del sombreado para mejorar el crecimiento de los cultivos y la eficiencia energética.

1. Introducción al sistema de parasol eléctrico y al sistema automático de acolchado con aislamiento térmico.

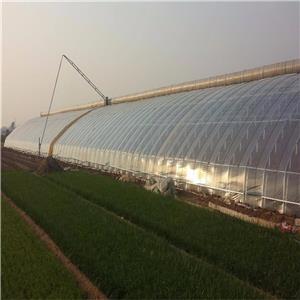

Las operaciones modernas de invernadero requieren un control ambiental preciso para optimizar el crecimiento de las plantas y minimizar el consumo de energía. El sistema de parasol eléctrico se ha convertido en un componente esencial en la gestión climática avanzada de invernaderos, ofreciendo control automatizado de la intensidad de la luz y la temperatura. Estos sistemas consisten en pantallas de sombreado motorizadas que pueden extenderse o retraerse según las condiciones ambientales en tiempo real o según horarios predeterminados.

Los sistemas de protección solar eléctricos cumplen múltiples funciones críticas:

Gestión de la radiación solar

Regulación de la temperatura

Conservación de energía

Mejora de la difusión de la luz

Protección de los cultivos contra el exceso de luz solar

2. Componentes del sistema y arquitectura del Sistema de parasol eléctrico y sistema automático de acolchado con aislamiento térmico.

2.1 Componentes principales

El sistema completo de parasol eléctrico consta de varios elementos integrados:

Material de la pantalla de sombreado:

Tejido de poliéster de punto o tejido plano

Superficies revestidas o laminadas de aluminio

Varios porcentajes de sombreado (30%-90%)

Estabilizado contra los rayos UV para una mayor longevidad

Sistema de accionamiento:

Motores eléctricos de 24 V CC

Cables de transmisión de acero inoxidable

Sistemas de rieles de aluminio

Cajas de cambios con protección contra sobrecarga

Sistema de control:

Sensores de intensidad de luz

Sensores de temperatura

Controlador lógico programable (PLC)

Panel de interfaz de usuario

Estructura de soporte:

Alambres de soporte de acero galvanizado

Soportes de montaje

Dispositivos tensores

2.2 Configuraciones del sistema

Sistemas de una sola capa:

Control básico de la iluminación

Capacidad de sombreado del 50-70%

La opción más económica

Sistemas de doble capa:

Sombreado combinado y ahorro energético

Capacidad de apagón

Propiedades de aislamiento mejoradas

Sistemas de techo retráctil:

Capacidad de apertura total del techo

Potencial máximo de ventilación

Máxima transmisión de luz cuando está abierto

3. Especificaciones técnicas

3.1 Parámetros de rendimiento

| Especificación | Gama estándar | Opciones Premium |

|---|---|---|

| Tasa de sombreado | 30%-90% | Ajustable 10%-95% |

| Potencia del motor | 100-200 W | 300 W (trabajo pesado) |

| Velocidad de operación | 0,5–1,2 m/min | 1,5–2,0 m/min |

| Nivel de ruido | <50 dB | <40 dB |

| Vida en pantalla | 8-10 años | 12-15 años |

3.2 Requisitos eléctricos

Voltaje: 24 V CC (estándar), 48 V CC (sistemas grandes)

Consumo de energía: 0,5-2,0 kWh/día (típico)

Características de seguridad: Protección contra sobrecorriente, parada de emergencia.

Conectividad: RS485, Modbus, opciones inalámbricas

4. Principios operativos

4.1 Estrategias de control

Control basado en luz:

Entrada del sensor PAR (μmol/m²/s)

Puntos de ajuste ajustables para diferentes cultivos

Algoritmos de ajuste gradual

Control basado en la temperatura:

Monitoreo de la temperatura del dosel

Integrado con sistemas de ventilación

Protocolos de prevención del estrés térmico

Control híbrido:

Combina múltiples parámetros

Optimización basada en IA

Integración del pronóstico del tiempo

4.2 Mecanismos de movimiento

Sistemas de rodillos:

Tejido enrollado sobre tubos de aluminio

Operación de desenrollado suave

Mantenimiento automático de la tensión

Sistemas de plegado:

Movimiento estilo acordeón

Almacenamiento compacto

Distribución uniforme de la luz

5. Beneficios y ventajas del sistema automático de acolchado con aislamiento térmico

5.1 Beneficios de la producción de cultivos

Previene daños por quemaduras solares en hojas y frutos.

Mantiene la temperatura óptima de las hojas.

Reduce el estrés hídrico

Permite la producción durante todo el año.

Mejora la calidad y consistencia del cultivo.

5.2 Eficiencia energética

Reduce los requisitos de refrigeración entre un 40 y un 60 %

Reduce los costos operativos de HVAC

Proporciona aislamiento en climas fríos.

Minimiza la contaminación lumínica durante la noche.

5.3 Ventajas operativas

Operación totalmente automatizada

Capacidad de monitoreo remoto

Requisitos mínimos de mantenimiento

Compatible con la mayoría de los tipos de invernaderos.

Escalable para operaciones de cualquier tamaño

6. Consideraciones de instalación

6.1 Requisitos estructurales

Altura mínima: 30 cm por encima del cultivo

Espaciado del cable de soporte: 50-70 cm

Capacidad de carga: 1,5-3,0 kg/m²

Autorización para acceso de mantenimiento

6.2 Instalación eléctrica

Requisitos del circuito dedicado

Dispositivos de protección contra sobretensiones

Conexión a tierra adecuada

Sistemas de gestión de cables

6.3 Integración con otros sistemas

Coordinación de la ventilación

Sincronización del sistema de riego

Compatibilidad del sistema de iluminación

Integración de registro de datos

7. Mantenimiento y solución de problemas

7.1 Mantenimiento rutinario

Inspección mensual de piezas móviles

Lubricación anual de los componentes del accionamiento

Limpieza de pantalla (semestral)

Calibración del sensor (anual)

7.2 Problemas comunes y soluciones

| Problema | Posible causa | Solución |

|---|---|---|

| Movimiento desigual | desequilibrio de tensión | Ajustar los topes finales |

| Sobrecalentamiento del motor | Fluctuación de voltaje | Comprobar la fuente de alimentación |

| Arrugas en la pantalla | Instalación incorrecta | Sistema de re-tensión |

| Errores del sensor | Óptica sucia | Limpiar la superficie del sensor |